생산 과정이 CPPS로 제어되는 스마트 제조

스마트 제조 표준, IoT 및 IoS 중심으로 개발

상호운용성 해결하는 레퍼런스 아키텍처 필요

4차 산업혁명의 핵심은 빠르게 변화하는 시장 수요에 맞춰 개인 맞춤형 생산을 지향하는 스마트 제조의 구현이다. 코로나19로 비대면 문화가 확산하며 이러한 추세는 포스트 코로나 시대에는 더욱 가속할 것으로 보인다.

▲ 스마트 제조 시스템 구축은 제조업 경쟁력 강화 수단이다

독일, 미국, 일본, 중국 등 세계 주요 제조 강국들은 ‘인더스트리 4.0’, ‘산업 인터넷’, ‘제조 2025’ 등 저마다의 구호를 내세우며 스마트 제조 시스템 구축과 자국 제조업의 경쟁력 강화를 꾀하고 있다.

스마트 제조 시스템을 발전시켜 나가려면 국가, 기업 등이 지닌 고유의 제조 환경에 맞도록 다양한 정보통신기술(ICT)을 융합해야 한다. 이를 위해 이기종(異機種) 기술, 시스템, 표준 간의 상호운용성 확보가 필수가 되고 있다.

최상수 아이지아이 코리아 대표이사는 ‘정보통신기획평가원(IITP) 주간기술동향 1954호’에 ‘이기종 기술기반 스마트 제조 시스템 표준 및 상호운용성 동향’이란 제목의 글을 기고하며 한국의 제조업체들이 스마트 제조 시스템을 개발하기 위해 숙지해야 할 관련 기술 표준들과 레퍼런스 아키텍처들에 관해 설명했다.

스마트 제조 시스템 관련 기술과 표준

최상수 대표는 먼저 스마트 제조 시스템이 무엇인지 정의했다. 스마트 제조 시스템이란, 원자재 관리, 생산, 물류, 서비스 및 제품을 포함한 모든 제조 기업 기능이 통합 시스템으로 네트워크에 연결되고, 생산이 사이버 물리 생산 시스템(Cyber-Physical Production System; CPPS)을 통해 제어되는 것을 의미한다.

CPPS는 분산 소프트웨어 서비스(Internet of Service; IoS) 및 분산 장치나 장비(Internet of Things; IoT)를 통해 엔터프라이즈 소프트웨어와 지속해서 정보를 교환하는 실제 생산 현장과 연결된 가상의 공장 모델로 구성된다. CPPS의 분석 기능은 전체 생산 프로세스를 최적으로 제어하기 위한 동적 계획을 생성할 수 있다.

최 대표는 스마트 제조 시스템을 위한 많은 표준이 IoT와 IoS를 중심으로 개발되고 있다며 그 예시를 들었다. 먼저 IoT 영역에서는 중국에서 제안한 IoT 참조구조를 정의하는 ISO/IEC 30141이 있으며, IEEE 802.24도 대표적인 표준 활동이다.

유럽과 미국을 중심으로 구성된 ‘IEC SG 8 Industry 4.0 - Smart Manufacturing’ 전략그룹은 IoT 아키텍처 프레임워크 국제 표준화 활동을 추진하고 있는 ‘IEEE P2413 - Standard for an Architectural Framework for the Internet of Things’와 상호 협력을 추진하고 있다.

oneM2M은 지역별로 들쭉날쭉한 M2M 표준 때문에 국제적으로 제품을 호환할 수 없는 현실을 개선하기 위해 결성했다. SCADA(Supervisory Control And Data Acquisition) 및 장치 레벨에서는 OPC UA, MTConnect, PackML, BatchML과 같은 표준들이 활용되고 있다.

다음으로 IoS 영역에서는 제조 기업에서 활용되는 대표 시스템들을 중심으로 표준 개발이 진행되고 있다고 말했다. 이미 제조 기업에서 그 활용도가 높아 관련 표준 성숙도 또한 높다고도 덧붙였다.

PLM(Product Lifecycle Management)과 관련해서는 STEP 242이 대표적 표준이고, SCM(Supply Chain Management), ERP(Enterprise Resource Planning)와 관련해서는 OAGIS, SCOR가 대표적이며, MES(Manufacturing Execution System)와 관련해서는 ISA-95가 대표적이다.

IEC 62264는 기업 제어 시스템 통합을 위한 국제 표준이며 ISA-95를 토대로 한다. IEC 62264는 MOM(Manufacturing Operations Management) 도메인에 속한 활동 모델과 기능 모델 및 객체 모델을 정의하며, ISO 22400 제조업 관리에 사용되는 핵심 성능 지표(KPI)를 정의하고 있다.

스마트 제조 시스템 레퍼런스 아키텍처 - RAMI 4.0

스마트 제조는 IoT, 빅데이터, 클라우드컴퓨팅, AI, 모델링&시뮬레이션, VR/AR, 적층 가공, CNC 공작 기계 및 협업 로봇과 같은 정보기술(IT)과 운영기술(OT)의 융합을 통해 실현된다.

최 대표는 “이기종 기술들이 융합되고 통합되기 위해서는 상호운용성 확보가 중요하다”라며, “최근 스마트 제조를 위한 통합 및 상호운용성 문제를 해결하기 위해 레퍼런스 모델과 아키텍처가 개발되었다”라고 말했다.

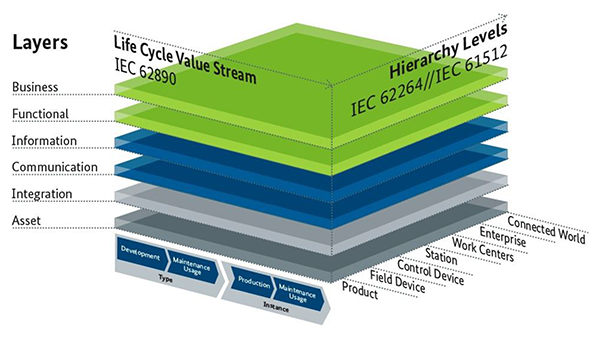

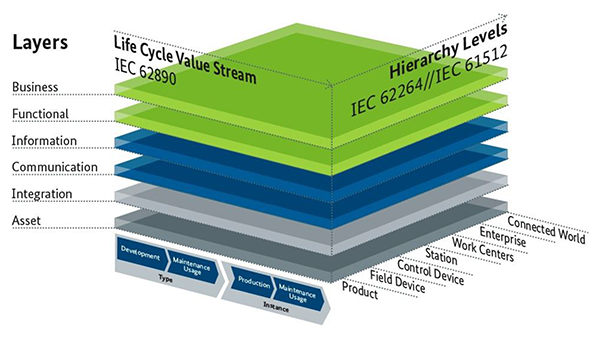

▲ RAMI 4.0의 6단계 추상 계층 [그림=ZVEI]

가장 대표적인 레퍼런스 아키텍처인 RAMI 4.0은 독일에 기반을 둔 여러 산학연 파트너들에 의해 개발되었다. RAMI 4.0은 제조 산업을 위한 6단계의 추상 계층들을 제안하여 상호운용성을 해결한다.

첫 번째 계층인 ‘비즈니스 계층(Business Layer)’은 서비스 및 제공하는 제품과 같은 비즈니스 구성 요소에 대한 비즈니스 모델과 정보로 구성된다. 두 번째 계층인 ‘기능 계층(Functional Layer)’은 아키텍처 모델의 기능들이 특성화되고, 상세화되며, 그 관계들이 설정된다.

세 번째 계층인 ‘정보 계층(Information Layer)’은 아키텍처에서 사용되는 데이터와 정보를 제어하고 관리한다.네 번째 계층인 ‘통신 계층(Communication Layer)’은 계층, 시스템, 및 실행되는 모든 구성 요소 간의 통신은 동시에 상호 운용이 가능하다.

다섯 번째 계층인 ‘통합 계층(Integration Layer)’은 이 아키텍처의 모든 계층과 물리적 구성 요소들을 연결한다. 또한, 네트워크 및 소프트웨어 통합에 대해서도 다룬다. 여섯 번째 계층인 ‘자산 계층(Asset Layer)’은 현실 세계에 존재하는 사람, 설비 등과 같은 물리적인 객체들을 포함한다.

RAMI 4.0 모델은 기존 접근 방식들을 연구하고, 이를 상호운용성 스택에 통합하면서 개발되었다. OPC-UA, AutomationML 및 ProSTEP 등과 같은 기존 표준들을 활용하여 상호운용성 스택을 설계하고 구축하였다. 또한, 이 아키텍처에는 수명주기 개선 및 가치 흐름 매핑을 위해 IEC 62890 기능들이 통합되었다.

그외 레퍼런스 아키텍처 - IBM, 미국표준기술연구소, IVI

최 대표는 IBM이 만든, 기능이 분산된 두 개의 계층으로 구성된 레퍼런스 모델 기반의 인더스트리 4.0 아키텍처를 추가로 소개했다. 에지(Edge) 계층은 레거시 시스템 및 장비들을 연결하고, 이들이 따르는 프로토콜과 통합하는 역할을 담당한다.

플랜트 및 엔터프라이즈 계층은 하이브리드 클라우드 또는 플랫폼으로 전반적인 의사결정을 위한 데이터 기반 분석을 수행한다. IBM의 아키텍처는 OPC-UA 통신 표준을 통합하고, ISA-95 사양을 고려하여 설계되었다고 최 대표는 설명했다.

다음으로 OT와 IT를 연결하여 스마트 제조를 목표로 하는 서비스 지향 아키텍처를 제안한 미국표준기술연구소의 사례가 소개됐다. 이 아키텍처는 모든 이해 관계자가 연락할 수 있도록 BI(Business Intelligence) 서비스 또한 제공한다.

IT 도메인 서비스는 시스템 수준에서 엔터프라이즈 수준에 이르는 모든 IT 운영 요소들로 구성된다. OT 도메인 서비스는 작업 현장의 구성 요소인 물리적 레벨에 지정된 프로세스와 태스크를 처리한다. 모델링&시뮬레이션 서비스를 수행하는 디지털 팩토리 영역의 가상 도메인도 아키텍처에 포함되어 있다.

또한, 미국표준기술연구소는 스마트 제조를 위한 FDI(Factory Design and Improvement)와 같은 스마트 공장 설계·분석을 위한 레퍼런스 모델도 개발했다. FDI는 공장, 제조 라인, 프로세스 및 장비 설계 운영과 관련한 글로벌 제조 기업 프로세스를 기반으로 개발되었다. 4개의 액티비티와 28개의 태스크로 구성되어 있다. FDI는 IDEF0로 모델링된 후 XML과 JSON 형태의 데이터 모델로 개발되었다.

MES, IIOT 플랫폼과 웹서비스를 통해 연결되어 핵심 성능 지표(KPI)들과 데이터들을 디지털 트윈을 기반으로 실감형 3D로 가시화하며, 빅데이터 분석, AI, 및 모델링&시뮬레이션 솔루션들과 연결되어 실시간 분석을 수행한다.

마지막으로 최 대표는 일본의 사례를 소개했다.

일본은 다양한 기업의 커넥티드 제조에 대한 사업 시나리오 및 이용 사례의 구축을 지원하고, 향후 지속해서 변경될 수 있도록 느슨하게 정의된 표준 저장소를 제공하고 관리할 수 있도록 하기 위한 산업 가치사슬 이니셔티브(Industrial Value Chain Initiative; IVI)를 발족하였다.

IVI는 제조 산업의 요구들을 기반으로 상향식 접근 방식을 통해 기술들을 연결하는 것을 목표로 한다. 최 대표는 이들이 만든 산업 가치사슬 레퍼런스 아키텍처는 두 가지 창의적인 개념에 관해 설명했다.

하나는 스마트 제조의 자율 단위를 제시하는 스마트 제조 유닛(Smart Manufacturing Unit; SMU)이다. SMU는 산업 수요의 다양성과 개성에 맞닥뜨려 제조 조직의 자율 단위 상호소통과 연계를 통해 생산성과 효율성을 높이는 시스템이다. 개별 SMU는 자산, 활동, 관리의 세 축으로 구성된다.

또 다른 하나는 일반적인 기능 블록으로 엔지니어링 흐름, 수요와 공급 흐름, 조직 계층화 수준을 기반으로 전체 스마트 제조를 모델링하는 데 활용된다고 최 대표는 설명했다.

한국 실정에 맞는 스마트 제조 고도화 기술 개발해야

스마트 제조를 구현하기 위해서는 다양한 제조 산업의 환경과 활용 목적에 맞게 여러 최신 기술들을 유연하게 연결하고 통합해야 한다. 이를 위해 레퍼런스 아키텍처를 기반으로 기존에 존재하는 국제 표준들을 활용하는 것은 선택이 아니라 필수가 되었다.

한국은 현재 ISO TC 184(산업데이터), IEC TC 65(산업 공정 측정, 제어 및 자동화) 등과 같은 스마트 제조 국제 표준화에 활발히 참여하고 있고, ISO/IEC JTC 1, IEEE, OCF(Open Connectivity Foundation), IIC(Industrial Internet Consortium)와 같은 IoT, 빅데이터, 클라우드컴퓨팅, 보안, CPS 등 제조와 관련된 ICT 표준 개발에도 기여하고 있다. 또한, 국가기술표준원의 주도로 국내 표준 개발을 추진하고 있다.

최 대표는 “현재 독일과 미국의 스마트 제조 관련 기술 기업들이 제조 생태계를 선점하고 있다”라며, “한국은 이미 보유한 탄탄한 제조업 기반과 훌륭한 ICT 인프라를 바탕으로 산학연의 긴밀한 협력 아래 한국 실정에 맞는 스마트 제조 고도화 기술을 개발해야 한다”라고 조언했다.